آموزش کارور PLC

آموزش PLC نوعی آموزش است که بر آموزش شرکت کنندگان در نحوه استفاده از کنترلرهای منطقی قابل برنامه ریزی کارور (PLC) در برنامه های اتوماسیون صنعتی تمرکز دارد. کارور یک برند PLC است که مجموعه ای از راه حل های سخت افزاری و نرم افزاری را برای سیستم های کنترل صنعتی ارائه می دهد.

آکادمی فنی نو: آموزش PLC Carver برای مهندسان، تکنسین ها و سایر متخصصان درگیر در اتوماسیون صنعتی و سیستم های کنترل طراحی شده است. با تکمیل آموزش PLC Carver، شرکت کنندگان باید بتوانند سیستم های Carver PLC را برای کاربردهای صنعتی مختلف طراحی، برنامه ریزی، پیکربندی و عیب یابی کنند.

دوره جامع PLC پی ال سی

کاربرد دوره جامع PLC کارور در درجه اول در اتوماسیون صنعتی و سیستم های کنترل است. این دوره شرکت کنندگان را با دانش و مهارت های طراحی، برنامه ریزی، پیکربندی و عیب یابی سیستم های Carver PLC برای کاربردهای مختلف صنعتی مجهز می کند.

برخی از کاربردهای دوره جامع PLC کارور عبارتند از:

ساخت: PLC های کارور را می توان در صنایع تولیدی برای کنترل و خودکارسازی فرآیندهای تولید، مانند خطوط مونتاژ، خطوط بسته بندی و سیستم های جابجایی مواد استفاده کرد.

نفت و گاز: PLC های کارور را می توان در صنعت نفت و گاز برای کنترل و نظارت بر فرآیندهای مختلف مانند حفاری، تولید و پالایش استفاده کرد.

تولید برق: PLC های کارور را می توان در صنایع تولید برق برای کنترل و نظارت بر فرآیندهای مختلف مانند توزیع برق، کنترل ژنراتور و کنترل توربین استفاده کرد.

تصفیه آب: PLC های Carver را می توان در تصفیه خانه های آب برای کنترل و نظارت بر فرآیند تصفیه آب از جمله فیلتراسیون، ضد عفونی و توزیع استفاده کرد.

اتوماسیون ساختمان: PLC های Carver را می توان در سیستم های اتوماسیون ساختمان برای کنترل و نظارت بر سیستم های مختلف مانند HVAC، روشنایی و سیستم های امنیتی استفاده کرد.

به طور کلی، کاربرد دوره جامع PLC کارور در هر سیستم اتوماسیون و کنترل صنعتی است که استفاده از PLC برای کنترل و نظارت کارآمد و موثر فرآیندها مورد نیاز است.

ویژگی های پی ال سی PLC

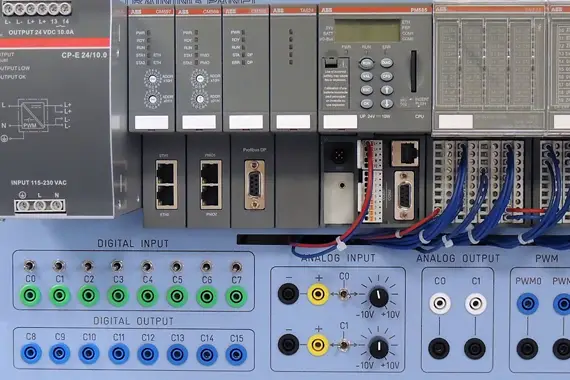

PLC های Carver طیف وسیعی از ویژگی ها را ارائه می دهند که آنها را برای اتوماسیون صنعتی و سیستم های کنترل مناسب می کند. برخی از ویژگی های کلیدی PLC های کارور عبارتند از:

طراحی مدولار: PLC های کارور دارای طراحی مدولار هستند که امکان سفارشی سازی و گسترش سیستم را آسان می کند.

قدرت پردازش بالا: PLC های کارور دارای قدرت پردازش بالایی هستند که امکان اجرای سریع و کارآمد الگوریتم های کنترل پیچیده را فراهم می کند.

چندین زبان برنامه نویسی: PLC های کارور از چندین زبان برنامه نویسی، از جمله منطق نردبانی، نمودار بلوک تابع و متن ساختاریافته پشتیبانی می کنند که انعطاف پذیری را برای نیازهای برنامه نویسی مختلف فراهم می کند.

طیف گسترده ای از ماژول های ورودی/خروجی: PLC های کارور از طیف وسیعی از ماژول های ورودی/خروجی پشتیبانی می کنند که امکان ادغام آسان با انواع مختلف سنسورها، محرک ها و سایر دستگاه های صنعتی را فراهم می کند.

اترنت و ارتباط سریال: PLC های Carver از پروتکل های ارتباطی اترنت و سریال پشتیبانی می کنند که امکان یکپارچه سازی آسان با سایر دستگاه ها و سیستم ها را فراهم می کند.

قابلیت اطمینان بالا: PLC های کارور برای عملکرد قابل اعتماد در محیط های صنعتی خشن، با ویژگی هایی مانند دامنه دمایی طولانی و مقاومت در برابر ضربه و لرزش طراحی شده اند.

ابزارهای تشخیصی و عیب یابی: PLC های کارور دارای ابزارهای داخلی تشخیصی و عیب یابی هستند که امکان شناسایی و حل سریع و کارآمد مسائل را فراهم می کند.

به طور کلی، PLC های Carver طیف وسیعی از ویژگی ها را ارائه می دهند که آنها را برای اتوماسیون صنعتی و سیستم های کنترل مناسب می کند، از جمله انعطاف پذیری، قابلیت اطمینان و قدرت پردازش بالا.

آموزش جامع کارور PLC [ 0 تا 100 ویژه بازار کار ] + مدرک معتبر فنی و حرفه ای

یک دوره معمولی جامع در Carver PLC ممکن است موضوعات زیر را پوشش دهد:

مقدمه ای بر PLC ها: این ماژول اصول PLC ها، معماری و کاربردهای آن ها را پوشش می دهد.

اجزای سخت افزاری Carver PLC: شما می توانید در مورد اجزای سخت افزاری سیستم های Carver PLC مانند CPU ها، ماژول های ورودی/خروجی، ماژول های ارتباطی، واحدهای منبع تغذیه و سیم کشی اطلاعات کسب کنید.

نرم افزار برنامه نویسی Carver PLC: نحوه استفاده از نرم افزار برنامه نویسی برای سیستم های Carver PLC، از جمله نحوه ایجاد، ویرایش و دانلود برنامه های PLC را یاد خواهید گرفت.

زبان های برنامه نویسی: این ماژول زبان های برنامه نویسی مختلف مورد استفاده در سیستم های Carver PLC مانند منطق نردبانی، نمودار بلوک تابع و متن ساخت یافته را پوشش می دهد.

پیکربندی و شبکه سازی: نحوه پیکربندی و شبکه سازی سیستم های Carver PLC، از جمله استفاده از پروتکل های ارتباطی را می آموزید.

عیب یابی و تعمیر و نگهداری: این ماژول نحوه عیب یابی و نگهداری سیستم های Carver PLC، از جمله تشخیص و تصحیح عیوب سخت افزاری و نرم افزاری رایج را پوشش می دهد.

ملاحظات ایمنی: هنگام کار با سیستمهای Carver PLC، از جمله ایمنی الکتریکی و ایمنی ماشین، در مورد ملاحظات ایمنی یاد خواهید گرفت.

با گذراندن دوره جامع کارور PLC، شما باید قادر به طراحی، برنامه ریزی، پیکربندی و عیب یابی سیستم های Carver PLC برای کاربردهای مختلف صنعتی باشید.

بازار کار PLC

بازار PLC در ایران به دلیل افزایش تقاضا برای اتوماسیون در صنایع مختلف مانند نفت و گاز، پتروشیمی، خودروسازی و صنایع غذایی رو به رشد است. استفاده از PLC ها در ایران رواج بیشتری پیدا می کند زیرا کنترل، انعطاف پذیری و کارایی بیشتری را در فرآیندهای صنعتی فراهم می کنند. چندین شرکت بین المللی تولید و فروش PLC از جمله زیمنس، میتسوبیشی و اشنایدر الکتریک در بازار ایران فعالیت می کنند. این احتمال وجود دارد که کارور پی ال سی در بازار ایران نیز حضور داشته باشد اما اطلاعات خاصی از سهم بازار یا فروش آنها در ایران ندارم.

در این دوره جامع کارور PLC چه مهارت هایی را خواهید آموخت؟

یک دوره جامع کارور PLC باید موضوعات زیر را پوشش دهد:

مقدمه ای بر PLC ها: با مفاهیم اولیه PLC ها از جمله تاریخچه، معماری و عملکرد آنها آشنا خواهید شد.

زبان های برنامه نویسی PLC: شما در مورد زبان های برنامه نویسی مختلف مورد استفاده در PLC ها مانند منطق نردبانی، نمودار بلوک تابع، متن ساختار یافته و نمودارهای توابع متوالی آشنا خواهید شد.

پیکربندی سخت افزار: با نحوه انتخاب و پیکربندی اجزای سخت افزاری مناسب برای یک سیستم PLC، مانند CPU، ماژول های ورودی/خروجی و ماژول های ارتباطی آشنا خواهید شد.

برنامه نویسی: شما یاد خواهید گرفت که چگونه برنامه های PLC را با استفاده از زبان های برنامه نویسی مختلف ایجاد، ویرایش و اشکال زدایی کنید.

پروتکل های ارتباطی: شما یاد خواهید گرفت که چگونه از پروتکل های ارتباطی مختلف برای ارتباط یک سیستم PLC با دستگاه ها و سیستم های دیگر استفاده کنید.

عیب یابی: نحوه عیب یابی مشکلات رایجی که ممکن است در یک سیستم PLC ایجاد شود، مانند خطاهای برنامه نویسی، خرابی های سخت افزاری و مشکلات ارتباطی را یاد خواهید گرفت.

ملاحظات ایمنی: در مورد ملاحظات ایمنی هنگام کار با سیستم های PLC، از جمله خطرات الکتریکی و ایمنی ماشین، آشنا خواهید شد.

با گذراندن دوره جامع کارور PLC، شما باید بتوانید سیستم های PLC را برای کاربردهای صنعتی مختلف طراحی، برنامه ریزی، پیکربندی و عیب یابی کنید.

- تفاوت بین PLC و کامپیوتر معمولی چیست؟

- چگونه سخت افزار PLC مناسب را برای برنامه خود انتخاب کنم؟

- منطق نردبان چیست و چگونه آن را برنامه ریزی کنم؟

- چگونه یک سیستم PLC را عیب یابی کنم؟

- چگونه می توانم یک سیستم PLC را با سایر سیستم ها و دستگاه های صنعتی ارتباط برقرار کنم؟ر

- کاربردهای رایج PLC ها چیست؟

- ملاحظات ایمنی هنگام کار با PLC چیست؟

- چگونه یک کنترل پنل PLC را طراحی و سیم کشی کنم؟

- شبیه سازی PLC چیست و چگونه از آن استفاده کنم؟

- چگونه می توانم از آخرین پیشرفت های فناوری PLC به روز بمانم؟

تفاوت بین PLC و کامپیوتر معمولی چیست؟

PLC ها (Programmable Logic Controllers) کامپیوترهای تخصصی هستند که برای کنترل فرآیندهای صنعتی و ماشین آلات طراحی شده اند. آنها از چندین جهت با کامپیوترهای معمولی متفاوت هستند:

هدف: PLC ها برای کاربردهای صنعتی خاص طراحی شده اند، در حالی که کامپیوترهای معمولی برای کارهای محاسباتی همه منظوره طراحی شده اند.

قابلیت های ورودی/خروجی: PLC ها مجهز به ماژول های ورودی/خروجی (I/O) برای تعامل با حسگرها، محرک ها و سایر دستگاه های صنعتی هستند، در حالی که کامپیوترهای معمولی معمولاً قابلیت ورودی/خروجی داخلی ندارند.

قابلیت اطمینان: PLC ها برای کار در محیط های صنعتی خشن با دماهای بالا، ارتعاشات و سایر شرایط چالش برانگیز طراحی شده اند، در حالی که کامپیوترهای معمولی ممکن است نتوانند چنین شرایطی را تحمل کنند.

عملکرد زمان واقعی: PLC ها برای عملکرد بلادرنگ بهینه شده اند، به این معنی که می توانند وظایف را انجام دهند و به ورودی ها در زمان واقعی پاسخ دهند، در حالی که رایانه های معمولی ممکن است سطح پاسخگویی یکسانی نداشته باشند.

زبان برنامه نویسی: PLC ها با استفاده از منطق نردبان یا سایر زبان های برنامه نویسی تخصصی برنامه ریزی می شوند، در حالی که کامپیوترهای معمولی از زبان های برنامه نویسی همه منظوره مانند C++، Python و جاوا استفاده می کنند.

به طور کلی، تفاوت اصلی بین یک PLC و یک کامپیوتر معمولی در طراحی و کاربرد مورد نظر آنها است. PLC ها برای کنترل فرآیندهای صنعتی طراحی شده اند، در حالی که کامپیوترهای معمولی برای کارهای محاسباتی همه منظوره طراحی شده اند.

چگونه سخت افزار PLC مناسب را برای برنامه خود انتخاب کنم؟

انتخاب سخت افزار PLC مناسب برای برنامه شما می تواند یک فرآیند پیچیده باشد که به عوامل مختلفی بستگی دارد. در اینجا چند مرحله وجود دارد که می تواند به شما در انتخاب سخت افزار PLC مناسب کمک کند:

الزامات ورودی/خروجی خود را تعیین کنید: تعداد و نوع ورودی و خروجی (I/O) مورد نیاز برای اتصال به PLC را تعیین کنید. این به شما کمک می کند تا تعداد و نوع ماژول های ورودی/خروجی مورد نیاز خود را تعیین کنید.

قدرت پردازش را در نظر بگیرید: قدرت پردازش PLC باید با پیچیدگی برنامه شما مطابقت داشته باشد. اگر یک برنامه ساده دارید، یک PLC پایین رده ممکن است کافی باشد. با این حال، اگر برنامه شما پیچیده است و نیاز به پردازش سریع دارد، ممکن است به یک PLC سطح بالا نیاز داشته باشید.

به پروتکل های ارتباطی نگاه کنید: پروتکل های ارتباطی را در نظر بگیرید که برای اتصال PLC به دستگاه های دیگر مانند سنسورها، محرک ها و سایر PLC ها نیاز دارید. PLC های مختلف از پروتکل های ارتباطی مختلفی پشتیبانی می کنند، بنابراین پروتکلی را انتخاب کنید که از پروتکل های مورد نیاز شما پشتیبانی می کند.

ارزیابی عوامل محیطی: عوامل محیطی را در نظر بگیرید که PLC در معرض آنها قرار می گیرد، مانند دما، رطوبت، گرد و غبار و لرزش. PLC را انتخاب کنید که برای کار در محیط خاص شما طراحی شده باشد.

قابلیت گسترش را در نظر بگیرید: PLCی را انتخاب کنید که در صورت تغییر نیازهای شما در آینده به راحتی قابل گسترش باشد. به دنبال PLC هایی باشید که از ماژول های توسعه پشتیبانی می کنند و دارای اسلات ورودی/خروجی یدکی هستند.

در دسترس بودن پشتیبانی فنی را در نظر بگیرید: یک PLC از یک سازنده معتبر انتخاب کنید که پشتیبانی فنی، آموزش و مستندات را برای کمک به عیب یابی و نگهداری سیستم ارائه می دهد.

به طور کلی، انتخاب سخت افزار PLC مناسب نیاز به بررسی دقیق نیازهای برنامه، قدرت پردازش، پروتکل های ارتباطی، عوامل محیطی، قابلیت توسعه و پشتیبانی فنی دارد. تامین کننده یا مربی PLC شما می تواند به شما در انتخاب سخت افزار مناسب برای برنامه خود کمک کند.

منطق نردبان چیست و چگونه آن را برنامه ریزی کنم؟

منطق نردبانی یک زبان برنامه نویسی است که برای برنامه نویسی PLC ها (Programmable Logic Controllers) استفاده می شود. این یک نمایش گرافیکی از یک دنباله منطق کنترل است که شبیه یک نردبان با پله های افقی و ریل های عمودی است. منطق نردبانی مبتنی بر ایده منطق رله است که در آن از رله فیزیکی برای کنترل مدار استفاده می شود.

در اینجا مراحل اساسی برای برنامه ریزی منطق نردبان آمده است:

شناسایی دستگاه های ورودی و خروجی: دستگاه های ورودی (حسگرها، سوئیچ ها و غیره) که به PLC متصل خواهند شد و دستگاه های خروجی (موتورها، چراغ ها و غیره) که PLC کنترل خواهد کرد را شناسایی کنید.

رسم نمودار نردبان: با استفاده از نرم افزار ارائه شده توسط سازنده PLC، یک نمودار نردبانی ایجاد کنید. نمودار شامل کنتاکتها (نماینده دستگاههای ورودی) و سیمپیچها (نماینده دستگاههای خروجی) است که توسط پلهها (نماینده منطق کنترل) متصل شدهاند.

نوشتن منطق برنامه: منطق برنامه را با استفاده از نمادهای منطق نردبانی بنویسید. به عنوان مثال، یک علامت تماس معمولی باز (NO) یک سوئیچ را نشان می دهد که باز است تا زمانی که توسط یک سیگنال ورودی بسته شود. نماد تماس معمولی بسته (NC) نشان دهنده کلیدی است که بسته است تا زمانی که توسط سیگنال ورودی باز شود.

تست و رفع اشکال برنامه: برنامه را با استفاده از شبیه ساز یا با دانلود آن در PLC و مشاهده رفتار دستگاه های خروجی تست کنید. هر گونه خطا یا مشکلی را که در طول آزمایش ایجاد می شود اشکال زدایی کنید.

در اینجا برخی از نمادهای منطق نردبانی که معمولاً در برنامه نویسی استفاده می شوند آورده شده است:

تماس معمولی باز (NO): نشان دهنده دستگاه ورودی است که باز است تا زمانی که توسط سیگنال ورودی بسته شود.

تماس معمولی بسته (NC): نشان دهنده یک دستگاه ورودی است که بسته است تا زمانی که توسط سیگنال ورودی باز شود.

سیم پیچ: نشان دهنده یک دستگاه خروجی است که با بسته شدن مخاطبین مربوطه آن فعال می شود.

تایمر: نشان دهنده تاخیر زمانی در منطق برنامه است.

شمارنده: تعداد رویدادهای ورودی را نشان می دهد.

برنامه نویسی منطق نردبانی به دانش مدارهای الکتریکی و سیستم های کنترل نیاز دارد. سازندگان PLC معمولا دوره های آموزشی و منابعی را برای کمک به کاربران در یادگیری نحوه برنامه ریزی منطق نردبان ارائه می دهند.

چگونه یک سیستم PLC را عیب یابی کنم؟

هنگام عیب یابی یک سیستم PLC، پیروی از یک رویکرد سیستماتیک برای جداسازی و حل مشکل مهم است. در اینجا چند مرحله کلی برای عیب یابی سیستم PLC آورده شده است:

شناسایی مشکل: علائم مشکل، مانند پیام های خطا، خروجی های معیوب، یا رفتار غیرعادی سیستم را تعیین کنید. هر گونه اطلاعات مرتبط مانند برنامه نویسی PLC و نمودارهای سیم کشی را جمع آوری کنید.

منبع تغذیه را بررسی کنید: منبع تغذیه PLC را بررسی کنید و مطمئن شوید که در محدوده مشخص شده است. اتصالات شل یا قطعات آسیب دیده را بررسی کنید.

ارتباط را بررسی کنید: ارتباط بین PLC و سایر دستگاه ها مانند سنسورها و محرک ها را بررسی کنید. سیمها یا اتصالات شکسته یا شل را بررسی کنید.

برنامه نویسی را بررسی کنید: برنامه ریزی PLC را بررسی کنید و مطمئن شوید که درست است و با نمودارهای سیم کشی مطابقت دارد. هر گونه خطای برنامه نویسی، مانند آدرس ها یا دستورالعمل های نادرست را بررسی کنید.

ماژول های I/O را بررسی کنید: ماژول های I/O را بررسی کنید و مطمئن شوید که به درستی نصب شده اند و به درستی کار می کنند. ماژول های آسیب دیده یا معیوب را بررسی کنید.

از ابزارهای تشخیصی استفاده کنید: از ابزارهای تشخیصی مانند شبیه ساز PLC یا نرم افزارهای تشخیصی برای جداسازی مشکل استفاده کنید. این ابزارها می توانند به شناسایی اجزای معیوب یا خطاهای برنامه نویسی کمک کنند.

قطعات معیوب را تعویض یا تعمیر کنید: پس از رفع مشکل، اجزای معیوب مانند سیم کشی آسیب دیده، ماژول های معیوب یا دستگاه های خراب را تعویض یا تعمیر کنید.

سیستم را تست کنید: پس از انجام هر گونه تعمیر یا تعویض، سیستم را تست کنید تا مطمئن شوید که به درستی کار می کند.

مستند کردن فرآیند عیبیابی و راهحلهای پیادهسازی شده برای مراجعات بعدی بسیار مهم است. سازندگان PLC معمولا پشتیبانی فنی و منابعی را برای کمک به عیب یابی و نگهداری سیستم های PLC ارائه می کنند.

چگونه می توانم یک سیستم PLC را با سایر سیستم ها و دستگاه های صنعتی ارتباط برقرار کنم؟ر

PLC ها (Programmable Logic Controller) معمولا برای کنترل و نظارت بر سیستم ها و دستگاه های صنعتی استفاده می شوند. ارتباط PLC با سایر سیستمها و دستگاههای صنعتی مستلزم اتصال PLC به ماژولهای ورودی/خروجی (I/O) و دستگاههایی مانند سنسورها، محرکها، موتورها و سایر سیستمهای کنترلی است. در اینجا چند مرحله کلی برای ارتباط PLC با سایر سیستم ها و دستگاه های صنعتی آورده شده است:

شناسایی دستگاههایی که باید کنترل و نظارت شوند: دستگاههایی را که باید توسط سیستم PLC کنترل و نظارت شوند، مانند سنسورها، محرکها و موتورها تعیین کنید.

ماژول های ورودی/خروجی مناسب را انتخاب کنید: ماژول های ورودی/خروجی مناسب را بر اساس نوع و تعداد دستگاه هایی که باید کنترل و نظارت شوند انتخاب کنید. PLC ها معمولا از انواع ماژول های ورودی/خروجی از جمله ماژول های ورودی و خروجی دیجیتال، ماژول های ورودی و خروجی آنالوگ و ماژول های ارتباطی پشتیبانی می کنند.

اتصال ماژول های I/O: ماژول های I/O را با استفاده از سیم کشی و اتصال دهنده های مناسب به PLC متصل کنید. برای جلوگیری از ایجاد اتصالات نادرست، نمودارها و دستورالعمل های سیم کشی را به دقت دنبال کنید.

پیکربندی ماژول های ورودی/خروجی: ماژول های ورودی/خروجی را در نرم افزار برنامه نویسی PLC پیکربندی کنید، آدرس های ورودی و خروجی و سایر پارامترها را مشخص کنید.

نوشتن برنامه PLC: برنامه PLC را برای کنترل و نظارت بر دستگاه های متصل به ماژول های ورودی/خروجی بنویسید. از منطق نردبان یا سایر زبان های برنامه نویسی پشتیبانی شده توسط PLC استفاده کنید.

تست سیستم: سیستم را آزمایش کنید تا مطمئن شوید که دستگاه ها همانطور که انتظار می رود کنترل و نظارت می شوند. مشکلاتی را که پیش می آید عیب یابی کنید.

اتصال به سیستمها و دستگاههای صنعتی دیگر: سیستم PLC را با استفاده از پروتکلهای ارتباطی پشتیبانی شده توسط دستگاههای صنعتی مانند رابطهای انسان و ماشین (HMI)، سیستمهای کنترل نظارتی و جمعآوری دادهها (SCADA) و سایر سیستمهای کنترل متصل کنید. PLC و سایر سیستم ها

پیروی از دستورالعمل ها و دستورالعمل های سازنده برای اتصال سیستم PLC با سایر سیستم ها و دستگاه های صنعتی بسیار مهم است. مستندسازی و آزمایش می تواند به اطمینان از پیکربندی و عملکرد صحیح سیستم کمک کند.

کاربردهای رایج PLC ها چیست؟

PLC ها (کنترل کننده های منطقی قابل برنامه ریزی) به طور گسترده در اتوماسیون صنعتی و سیستم های کنترل برای انجام کارهای مختلف استفاده می شوند. در اینجا برخی از کاربردهای رایج PLC ها آورده شده است:

کنترل ماشین: PLC ها معمولا برای کنترل ماشین های صنعتی مانند خطوط مونتاژ، سیستم های نوار نقاله و سیستم های رباتیک استفاده می شوند.

کنترل فرآیند: PLC ها برای کنترل و نظارت بر فرآیندهای صنعتی مانند تولید مواد شیمیایی، تصفیه آب و فرآوری مواد غذایی استفاده می شوند.

اتوماسیون ساختمان: PLC ها در سیستم های اتوماسیون ساختمان برای کنترل و نظارت بر سیستم های HVAC (گرمایش، تهویه و تهویه مطبوع)، سیستم های روشنایی و سیستم های امنیتی استفاده می شوند.

مدیریت انرژی: PLC ها در سیستم های مدیریت انرژی برای کنترل و نظارت بر تولید، توزیع و مصرف برق استفاده می شوند.

کنترل حمل و نقل: PLC ها در سیستم های حمل و نقل مانند سیستم های راه آهن و مترو برای کنترل و نظارت بر قطارها و سیگنال ها استفاده می شوند.

مدیریت آب و فاضلاب: PLC ها در سیستم های مدیریت آب و فاضلاب برای کنترل و نظارت بر پمپ ها، شیرها و فرآیندهای تصفیه استفاده می شوند.

صنایع غذایی و آشامیدنی: PLC ها در صنایع غذایی و نوشیدنی برای کارهایی مانند مدیریت دستور پخت، کنترل بسته بندی و کنترل پر کردن استفاده می شوند.

جابجایی مواد: PLC ها در سیستم های جابجایی مواد مانند انبارها و مراکز توزیع برای کنترل و نظارت بر سیستم های نوار نقاله، مرتب کننده ها و سیستم های ذخیره سازی استفاده می شوند.

PLC ها را می توان در طیف وسیعی از کاربردها که نیاز به اتوماسیون و کنترل دارند استفاده کرد. آنها اغلب به دلیل انعطاف پذیری، قابلیت اطمینان و سهولت برنامه نویسی بر سایر سیستم های کنترل ترجیح داده می شوند.

ملاحظات ایمنی هنگام کار با PLC چیست؟

کار با PLC ها (کنترل کننده های منطقی قابل برنامه ریزی) می تواند خطرات ایمنی را به همراه داشته باشد، به ویژه هنگام کار با قطعات الکتریکی. در اینجا برخی از ملاحظات ایمنی هنگام کار با PLC ها وجود دارد:

خاموش کردن برق: همیشه قبل از کار بر روی سیستم، برق PLC و تمام دستگاه های مرتبط را خاموش کنید. برای اطمینان از اینکه سیستم به طور تصادفی روشن نمی شود، از روش های قفل/تاگوت استفاده کنید.

از تجهیزات حفاظتی استفاده کنید: هنگام کار بر روی سیستم از تجهیزات حفاظتی مناسب مانند دستکش، عینک ایمنی و کفش نارسانا استفاده کنید.

نمودارهای سیم کشی را دنبال کنید: نمودارها و دستورالعمل های سیم کشی را به دقت دنبال کنید تا از ایجاد اتصالات نادرست جلوگیری کنید. قبل از روشن کردن سیستم، اتصالات سیم کشی را بررسی کنید.

از ابزارهای عایق استفاده کنید: هنگام کار با قطعات الکتریکی از ابزارهای عایق استفاده کنید تا از تماس تصادفی با سیم های برق جلوگیری شود.

اجتناب از تعویض داغ: از تعویض داغ، یا حذف و تعویض ماژول ها در زمانی که سیستم روشن است خودداری کنید. این می تواند باعث آسیب به سیستم و ایجاد خطرات ایمنی شود.

محل کار را تمیز نگه دارید: محل کار را تمیز و عاری از درهم و برهم نگه دارید تا از خطرات زمین خوردن جلوگیری کنید و امکان دسترسی آسان به تجهیزات را فراهم کنید.

دستورالعمل های سازنده را دنبال کنید: دستورالعمل ها و دستورالعمل های سازنده را برای کار با مدل خاص PLC و دستگاه های مرتبط دنبال کنید.

آموزش: اطمینان حاصل کنید که همه پرسنلی که روی سیستم PLC کار می کنند آموزش مناسب در مورد رویه های ایمنی و بهترین شیوه ها را دیده اند.

رعایت این ملاحظات ایمنی می تواند به جلوگیری از حوادث و صدمات در هنگام کار با PLC کمک کند. اولویت دادن به ایمنی همیشه هنگام کار با قطعات الکتریکی و ماشین آلات ضروری است.

چگونه یک کنترل پنل PLC را طراحی و سیم کشی کنم؟

طراحی و سیم کشی صفحه کنترل PLC نیازمند برنامه ریزی دقیق و توجه به جزئیات است تا اطمینان حاصل شود که پنل با الزامات سیستم کنترل مطابقت دارد و برای کارکرد ایمن و قابل اعتماد است. در اینجا چند مرحله کلی برای طراحی و سیم کشی یک کنترل پنل PLC آورده شده است:

تعیین الزامات کنترل: الزامات کنترلی سیستمی که باید توسط PLC کنترل شود را تعیین کنید. این شامل انواع و تعداد حسگرها، محرکها و سایر دستگاههایی است که در سیستم استفاده خواهند شد.

اجزای مناسب را انتخاب کنید: PLC، منبع تغذیه، ماژول های ورودی/خروجی (I/O) و سایر اجزای مناسب را بر اساس نیازهای کنترلی سیستم انتخاب کنید.

انتخاب محفظه: محفظه ای را انتخاب کنید که مناسب محیطی باشد که کنترل پنل در آن نصب می شود. محفظه باید قطعات را از گرد و غبار، رطوبت و سایر خطرات محافظت کند.

طرح بندی را برنامه ریزی کنید: با در نظر گرفتن اندازه و شکل اجزا و الزامات سیم کشی، چیدمان اجزای داخل محفظه را برنامه ریزی کنید.

ایجاد یک نمودار سیم کشی: یک نمودار سیم کشی ایجاد کنید که اتصالات بین اجزا از جمله PLC، منبع تغذیه، ماژول های ورودی/خروجی، سنسورها، محرک ها و سایر دستگاه ها را نشان می دهد.

سیم و کانکتورهای مناسب را انتخاب کنید: سیم و کانکتورهای مناسب را برای اتصالات بین اجزا انتخاب کنید. از سیم مناسب برای ولتاژ و جریان مورد نیاز سیستم استفاده کنید.

برچسب گذاری روی اجزا و سیم ها: اجزا و سیم ها را در کنترل پنل برچسب بزنید تا تشخیص آنها در هنگام نصب و نگهداری آسان شود.

نصب کامپوننت ها: قطعات را طبق نمودار سیم کشی و طرح چیدمان در کنترل پنل نصب کنید.

سیم قطعات: قطعات را با استفاده از سیم و کانکتورهای مناسب به هم وصل کنید.

کنترل پنل را تست کنید: کنترل پنل را تست کنید تا مطمئن شوید که همه اجزا به درستی کار می کنند و سیم کشی درست است.

پیروی از دستورالعمل ها و دستورالعمل های سازنده برای طراحی و سیم کشی پنل کنترل PLC بسیار مهم است. مستندات و آزمایشها میتوانند به اطمینان از اینکه پنل کنترل به درستی طراحی و سیمکشی شده است و کارکرد آن ایمن و قابل اعتماد است، کمک میکند.

شبیه سازی PLC چیست و چگونه از آن استفاده کنم؟

شبیه سازی PLC ابزاری است که به شما امکان می دهد تا عملکرد یک سیستم PLC را بر روی کامپیوتر بدون نیاز به سخت افزار فیزیکی شبیه سازی کنید. این یک ابزار مفید برای آزمایش و اشکال زدایی برنامه های PLC و همچنین برای اهداف آموزشی است. در اینجا مراحل کلی برای استفاده از شبیه سازی PLC آمده است:

شبیه ساز PLC را انتخاب کنید: بسته های نرم افزاری شبیه سازی PLC زیادی در بازار موجود است، بنابراین یکی را انتخاب کنید که نیازهای شما را برآورده کند و با نرم افزار برنامه نویسی PLC مورد استفاده شما سازگار باشد.

نصب نرم افزار شبیه ساز PLC: نرم افزار شبیه ساز PLC را بر روی کامپیوتر خود نصب کنید و دستورالعمل های تنظیم آن را دنبال کنید.

ایجاد یک پروژه شبیه سازی: یک پروژه شبیه سازی در نرم افزار شبیه ساز PLC ایجاد کنید و آن را به گونه ای پیکربندی کنید که با پیکربندی سخت افزاری سیستم PLC دنیای واقعی که شبیه سازی می کنید مطابقت داشته باشد.

شبیه ساز PLC را برنامه ریزی کنید: شبیه ساز PLC را با استفاده از همان نرم افزار برنامه نویسی و زبان برنامه نویسی که برای سیستم PLC دنیای واقعی استفاده می کنید، برنامه ریزی کنید.

شبیه ساز PLC را آزمایش کنید: شبیه ساز PLC را آزمایش کنید تا مطمئن شوید که طبق انتظار عمل می کند و برنامه به درستی کار می کند.

اشکال زدایی برنامه PLC: در صورت وجود خطا در برنامه PLC از نرم افزار شبیه سازی برای شناسایی و رفع آنها استفاده کنید.

ذخیره پروژه شبیه سازی: پس از تکمیل شبیه سازی، پروژه شبیه سازی را ذخیره کنید تا بتوانید در آینده دوباره از آن استفاده کنید.

شبیه سازی PLC ابزار قدرتمندی است که می تواند در زمان و هزینه صرفه جویی کند و به شما امکان می دهد برنامه های PLC را بدون نیاز به سخت افزار فیزیکی تست و اشکال زدایی کنید. با این حال، توجه به این نکته مهم است که شبیه سازی جایگزینی برای آزمایش بر روی سخت افزار دنیای واقعی نیست، زیرا ممکن است تفاوت هایی در رفتار بین سیستم های شبیه سازی شده و دنیای واقعی وجود داشته باشد.

چگونه می توانم از آخرین پیشرفت های فناوری PLC به روز بمانم؟

برای بهروز ماندن از آخرین پیشرفتها در فناوری PLC، در اینجا چند مرحله وجود دارد که میتوانید انجام دهید:

در رویدادهای صنعت شرکت کنید: در رویدادهای صنعتی مانند نمایشگاه ها و کنفرانس ها شرکت کنید، جایی که می توانید در مورد آخرین پیشرفت های فناوری PLC اطلاعات کسب کنید، در جلسات آموزشی شرکت کنید و با سایر متخصصان این حوزه ارتباط برقرار کنید.

نشریات صنعت را بخوانید: در نشریات صنعتی، مانند مجلات و خبرنامه های تجاری، که تحولات فناوری PLC، محصولات جدید و روندهای نوظهور را پوشش می دهند، مشترک شوید.

تولید کنندگان و تامین کنندگان را دنبال کنید: تولید کنندگان و تامین کنندگان PLC را در رسانه های اجتماعی دنبال کنید و در خبرنامه آنها ثبت نام کنید تا از آخرین محصولات، به روز رسانی ها و اطلاعیه های آنها مطلع شوید.

به سازمانهای حرفهای بپیوندید: به سازمانهای حرفهای مانند انجمن بینالمللی اتوماسیون (ISA) یا موسسه مهندسین برق و الکترونیک (IEEE)، که منابع آموزشی، فرصتهای شبکهسازی و دسترسی به رویدادهای صنعت را ارائه میدهند، بپیوندید.

دورههای آموزشی را بگذرانید: دورههای آموزشی و برنامههای آموزش مداوم را برای اطلاع از آخرین پیشرفتهای فناوری PLC و بهبود مهارتهای خود بگذرانید.

شبکه با همتایان: برای بحث در مورد آخرین پیشرفتها در فناوری PLC و به اشتراک گذاشتن دانش و بهترین شیوهها، با سایر متخصصان در این زمینه، از طریق جوامع آنلاین یا جلسات حضوری، ارتباط برقرار کنید.

با دنبال کردن این مراحل، میتوانید از آخرین پیشرفتهای فناوری PLC بهروز باشید و اطمینان حاصل کنید که در این زمینه آگاه و رقابتی هستید.